Рано или поздно любые сети коммуникаций необходимо менять. Ещё совсем недавно, для того чтоб оперативно устранить течь, порыв или свищ в трубопроводе, нужно было полностью перекрывать движение и вести масштабные раскопки. Для крупных городов и мегаполисов это создавало большие проблемы.

Бестраншейный ремонт подземных трубопроводов позволяет не только минимизировать разрушения дорожного покрытия, но и сократить время ремонта с нескольких недель, до нескольких дней. И самое главное - город продолжает жить своей жизнью.

Что такое бестраншейный ремонт

Бестраншейный ремонт трубопроводов – это технология, позволяющая производить качественное восстановление труб водоснабжения и канализации в стеснённых и труднодоступных условиях.

Технология подразумевает нанесение специального защитного покрытия внутрь изношенной трубы (мембрана, чулок, оболочка и т.д.) или же полное ее разрушение и прокладку новой трубы.

Методы бестраншейного ремонта трубопроводов

Существуют следующие методы бестраншейного ремонта:

- Нанесение ЦПП (цементно-песчаных покрытий) или МПП (минерально-полимерных покрытий).

- Релайнинг – протягивание новой трубы в старую.

- Метод «труба в трубе» или футеровка протягиванием без разрушения.

- Метод «Swagelining» – протягивание сжатой U-образной полиэтиленовой трубы с последующим её выпрямлением без разрушения старой.

- Метод инсталяции композитного материала (чулка) в трубу с последующей термообработкой.

Чтоб определить, какой метод подойдет в конкретном случае, нужно произвести диагностику и экспертное обследование трубопроводов. В этом могут помочь только специалисты со специальным оборудованием.

Рассмотрим особенности каждого из методов.

Нанесение цементно-песчаных (полимерных) покрытий

Данный метод заключается в нанесении цементно-песчаных или минерально-полимерных покрытий внутри трубы. Нанесение состава осуществляется под высоким давлением, что в свою очередь увеличивает адгезию ЦПС (цементно-песчаной смеси) к металлическому основанию трубы.

Благодаря процессу гидратации цементно-песчаного раствора, на поверхности создается «пленка», которая препятствует прямому контакту воды с металлом трубопровода. Основное достоинство метода – низкая цена материалов.

Однако данный тип ремонта трубопроводов свойственен только для промышленных коммуникаций с технической водой.

В современном бестраншейном ремонте систем водоснабжения и канализации, данный метод практически не применяется. На смену ему пришла технология «Трайтон», разработанная в США. Основное ее отличие – толщина наносимого слоя составляет 1 мм, а время твердения всего 30 минут (для сравнения ЦПП начинает набирать прочность минимум через 24 часа).

Релайнинг

Технология подразумевает 2 варианта: с сохранением старой трубы и полным ее разрушением. Для определения метода, нужно изначально исследовать ее состояние с помощью зондов. Наиболее частые случаи – с полным разрушением старой трубы.

Для выполнения релайнинга применяются пневмоударные машины или пневмопробойники. Мощные компрессоры обеспечивают энергией рабочий механизм. Таким образом, происходит разрушение старого трубопровода с последующей его трамбовкой в окружающий грунт.

Для разрушения старых систем (водопровод, канализация и другие) применяются современные пневмопробойники. Это позволяет заменять до 250 м трубопровода в сутки.

После уплотнения осколков трубы и грунта вокруг трубы, его свойства схожи с бетонной защитой. Что позволяет выполнить протяжку новой полиэтиленовой трубы целиком или посекционно.

Один существенный недостаток данного метода – это возможность повредить коммуникации, прилегающие к трубопроводу.

Если же проектной документацией допускается незначительное уменьшение диаметра за счет улучшения пропускной способности трубы, в таком случае подойдет метод бестраншейного ремонта без разрушения старой трубы.

Метод бестраншейного ремонта «труба в трубе» без разрушения

Довольно простой с технической точки зрения метод «труба в трубе» заключается в протяжке трубы из сшитого полиэтилена (ПЭ) в старую трубу. При этом главное то, что старая труба полностью сохраняется. Этот метод применяется в том случае, если рядом со старым трубопроводом расположены инженерные коммуникации (связь, электричество и т.д.).

Метод «труба в трубе» имеет один существенный недостаток – уменьшение внутреннего диаметра трубопровода. Однако за счет улучшения пропускной способности нового трубопровода (за счет гладких стенок) этот недостаток нивелируется.

Технология «труба в трубе»

Технологический процесс состоит из следующих этапов:

Рытье котлована. С помощью спецтехники происходит разработка грунта. Обычно достаточно углубления размером 2х3м.

Обследование трубопровода. С помощью зондов с видеокамерами производится оценка состояния старого трубопровода и обнаружение поврежденных участков.

Очистка. При обнаружении значительных отложений и коррозии, с помощью специальных насадок трубопровод очищают.

Протяжка ПЭ трубы. С помощью лебедки, которая позволяет контролировать статическую нагрузку на ПЭ трубу происходит ее протяжка по всей длине заменяемого участка.

Спайка. В случаях, когда продолжительность ремонтируемого участка не позволяет использовать цельную трубу, с помощью специальных паяльников или ультразвуковых машин происходит спайка нескольких труб.

Испытания. С помощью компрессора в новом трубопроводе создаётся повышенное давление (в 2-3 раза больше от рабочего). Далее контролируются показания манометров в начале и конце трубопровода. При отсутствии признаков снижения давления приступают к следующему этапу.

Заливка пустоты смесью ЦПС. После удачных испытаний, пустое пространство между старой и новой трубой заполняется цементно-песчаной смесью для надежной фиксации нового трубопровода.

Подключение. С помощью пайки или фланцевых соединений (зависит от характера централизованной сети) происходит врезка нового трубопровода в сеть. Далее проходит гидравлическое испытание новой системы с визуальным контролем.

Метод «Swagelining»

Метод Свэджлайнинг был разработан в 1980 годах. Он даёт возможность выполнять бестраншейный ремонт как напорных, так и самотечных коллекторов как снаружи, так и под землей.

Основное отличие данного метода – это протягивание специального полиэтиленового рукава U-образной формы в старую трубу. Далее с помощью компрессора в него накачивается воздух, который заставляет рукав расправится и обрести круглую форму.

Благодаря U-образной форме, новую трубу легко транспортировать в бобинах, и за счет первоначального меньшего диаметра легко вставлять в старый трубопровод.

Данная технология позволяет ремонтировать трубопроводы с сечением от 100 до 1100 мм. При этом длина участка, на котором производится ремонт может достигать 1 км.

Технология метода «Swagelining»

Технологический процесс состоит из следующих этапов:

Оценка старого трубопровода. Состоит из визуального контроля и зондирования внутреннего состояния трубы.

Подготовка. Механическим способом (специальные ерши или компрессор со сжатым воздухом) производят очистку старого трубопровода от ржавчины и отложений.

Затяжка. С бобины разматывают рукав и с помощью лебедки протягивают его в трубопровод.

Закачка воздуха. Одну из сторон герметизируют и в рукав подают сжатый воздух. В результате U-образная полиэтиленовая труба расправляется и занимает все доступное пространство старого трубопровода.

Проверка системы и подключение к сети. Далее проводят испытания сжатым воздухом, после чего новую трубу врезают в централизованную систему.

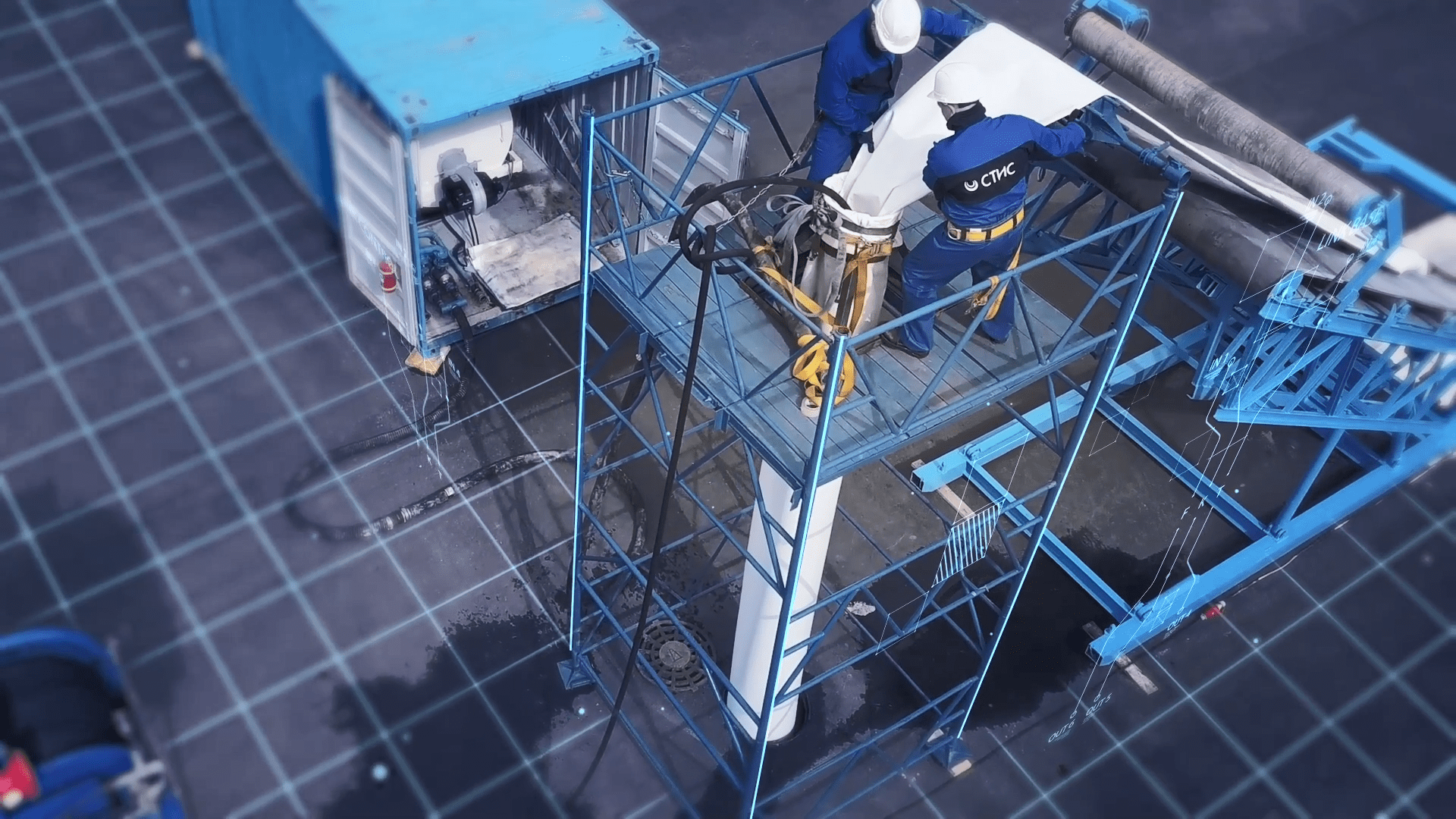

Метод протягивания полимерного рукава (чулка) в трубу с последующей термообработкой

Технология протяжки полимерного рукава наиболее популярная не только в странах СНГ, но и во всей Европе. Впервые она была внедрена в Японии из-за повышенной сейсмоактивности.

Основная задача метода – это укрепление внутренней поверхности трубы за счет протяжки в нее специального рукава из полимерных материалов. Основу составляют полиэстер или полиэтилен. Также для усиления трубы используются нити нейлона. Данная структура обеспечивает полную герметичность системы и длительный срок эксплуатации (до 50 лет).

Технология подразумевает протягивание специального полимерного рукава в старую трубу с последующей термической обработкой. Метод протяжки полимерного чулка позволяет восстанавливать трубопроводы диаметром от 100 до 1600 мм. При этом максимальное рабочее давление не должно превышать 1,6 МПа.

Благодаря гладкой структуре рукава и его повышенной стойкости к агрессивному воздействию жидкостей, улучшаются гидродинамические свойства трубопровода. Это достигается за счет уменьшения трения при прохождении жидкостей по трубе.

Главное преимущество метода – это возможность применения технологии вне зависимости от глубины залегания трубопровода. Также еще одно важное преимущество – возможность применения метода независимо от типа грунта.

Данный метод позволяет отремонтировать трещины, свищи и абразивный износ трубопровода.

Один недостаток технологии – это ограничение в длине трубопровода, который можно отремонтировать за один раз. При ремонте стальных труб диаметром 150 мм, длина одного ремонтируемого участка не должна превышать 500 м, при диаметре 300 мм – 300 м, 900 мм – 100 м. Это вызвано весом и возможностью протягивания трубы без нарушения ее целостности.

Также для его применения есть еще одно ограничение – все работы должны выполняться при температуре окружающей среды выше 00С. В противном случае, новый трубопровод может повредиться и нарушится его структура.

Технология применения полимерного рукава (чулка)

Технологический процесс состоит из нескольких этапов:

Диагностика. С помощью зонда исследуют внутреннюю полость трубы на наличие ржавчины и других отложений. А также проверяют соосность различных ее участков.

Механическая очистка внутренней поверхности. В зависимости от состояния трубопровода, первоначально её выполняют механически с помощью специальных насадок. Важно убрать всю ржавчину и отложения до металла.

Продувка сжатым воздухом. С помощью мощных компрессоров трубопровод продувают в течение 4 часов. Это позволяет высушить трубопровод для улучшения адгезии.

Пропитка рукава эпоксидным составом. Перед началом выполнения работ, рукав проходит через вальцы, которые пропитывают его эпоксидной смолой с отвердителем.

Подача рукава в трубопровод. С помощью давления столба воды или компрессора, подающего сжатый воздух в рукав он выворачивается вдоль санируемого участка и выпрямляется. При этом внутри остаётся полимерное покрытие, которое будет контактировать с водой, а снаружи – сторона, пропитанная эпоксидным составом. Средняя скорость работ составляет 2,5 м/мин. Также существует вариант с предварительным протаскиванием уже вывернутого рукава.

Термообработка. После протяжки по всему ремонтируемому участку полимерный чулок прогревают водой или паром, нагретым до температуры близкой к 1000С. Это позволяет компонентам эпоксидной смолы и рукава прореагировать между собой образуя плотную водонепроницаемую структуру. Также при этом процессе происходит «склеивание» старого трубопровода с композитным рукавом. Технологический процесс термообработки занимает от 5 до 24 часов в зависимости от диаметра трубопровода.

Остывание. После затвердевания компонентов и склеивания 2-х трубопроводов производиться постепенное остывание. Важно, чтобы температура остывания проходила постепенно. Плавное снижение температуры теплоносителя со скоростью не более 7 ºС/час, до температуры 35 ºС гарантирует однородность и прочность отвердевшего рукава. В противном случае – могут возникнуть микротрещины в новой трубе, которые приведут к разгерметизации системы.

Динамические испытания. 2 конца трубы герметизируются. После этого, с помощью компрессора в трубопроводе создаётся необходимое давление (его величина зависит от назначения и диаметра). После этого трубопровод оставляют на сутки и контролируют показания манометров.

Подключение. После удовлетворительных результатов испытания концы нового трубопровода обрезают и подключают к сети при помощи фланцевых соединений.

Преимущества бестраншейного ремонта трубопроводов

Применение бестраншейных методов популярно по следующим причинам:

- Экономичность. За счет уменьшения затрат рабочего времени на земляные работы – снижается общая стоимость ремонта трубопроводов.

- Долговечность. Срок эксплуатации новых трубопроводов без потери технических характеристик составляет до 50 лет.

- Технические характеристики. За счет своей структуры, увеличивается пропускная способность труб. При этом на их стенках не застаиваются различные отложения и не происходит процесс коррозии.

- Сроки. Поскольку не нужно производить раскопки по всей длине залегания трубопровода, значительно уменьшается срок выполнения ремонтно-восстановительных работ.

- Погодные условия. Санацию можно производить даже в зимние периоды времени.

- Не вредит инфраструктуре. При данном типе ремонта не нужно рытье траншей по всей длине трубопровода. В результате – целые дорожные покрытия, тротуары и аллеи. Данный метод – единственное решение для крупных мегаполисов.

- Экологичность. Применяемые материалы безопасны и экологичны. Это основное требование к сертификации продукции, поскольку с их помощью ремонтируются не только канализационные системы, но и водопроводные трубы питьевой воды.

- Безопасность. Применение бестраншейного метода замены трубопровода исключает повреждения существующих коммуникаций.

- Высокая производительность. Наши специалисты способны ремонтировать до 250 метров в сутки.

Чтобы быстро и качественно выполнить бестраншейный ремонт трубопроводов лучше обращаться к специалистам, которые оказывают весь спектр услуг – от обследования и составления проектной документации до сдачи объекта в эксплуатацию.