Технологии бестраншейной прокладки трубопроводов разработаны для монтажа инженерных коммуникаций без вскрытия почвы. Их применение актуально, когда требуется сохранить целостность уникальной территории, архитектуры, ландшафта. Такие методы позволяют выполнять строительство газопроводов, водопроводов или других магистралей, исключив разрушение дорог, сооружений, растительности. Существуют разные способы не только прокладки, но и ремонта (реставрации или замены) труб без выкапывания траншей или бурения грунта. Целесообразность их использования определяется индивидуально с учетом конкретных условий, особенностей проекта, поставленных задач.

Преимущества бестраншейной прокладки труб

Популярность технологий бестраншейной прокладки труб обусловлена следующими уникальными особенностями и преимуществами:

- Разработка проектно-сметной документации проводится в сжатые сроки. Работы обычно проводятся на старой трассе, поэтому нет необходимости согласовывать прокладку новой магистрали.

- Благодаря высокой производительности, бестраншейное строительство или восстановление магистрали занимает минимум времени.

- Работы выполняются с минимальным ущербом для существующей инфраструктуры, экологии, ландшафта и архитектуры. Нет риска повреждения других коммуникаций. Не нужно перекрывать или направлять движение по объездной дороге, закрывая район, где ведутся работы.

- Бестраншейную прокладку труб по сравнению с открытым способом можно выполнять зимой, несмотря на замерзший грунт или другие ограничения. Возможность проведения работ на участках ограниченных размеров, в стесненных условиях.

- Требуется минимум материальных и человеческих ресурсов. Нет необходимости использования экскаваторов, другой дорогой техники или оборудования, как при подземной технологии. Не придется выполнять масштабные земляные работы, разрушать покрытие, а потом его восстанавливать.

- Бестраншейные технологии позволяют прокладывать кабельные линии и все виды трубопроводных магистралей, включая канализации, теплотрассы, нефтепроводы. При необходимости можно проводить восстановление или замену элементов действующих коммуникаций, непригодных для эксплуатации.

Прокладка и ремонт трубопроводов методом санации

Санация — ремонт уже эксплуатируемых сетей или прокладка новых труб внутри старых коммуникаций. Суть бестраншейной технологии заключается во введении новой трубы идентичного или меньшего сечения внутрь старого трубопровода. Есть два варианта санации: релайнинг или реновация. Их выбор определяется решаемыми задачами.

Релайнинг или метод "труба в трубе"

Метод актуален, когда целесообразно сохранить старый трубопровод, используя его в качестве защитной оболочки для новой магистрали меньшего диаметра. Длина санируемых коммуникаций достигает 600–700 м.

Санация путем релайнинга выполняется в следующем порядке:

Проектирование. Подготовка оборудования, материалов.

В начале и в конце магистрали выкапывают два котлована: рабочий (стартовый) и принимающий (финишный). Их размеры определяются глубиной залегания линии, габаритами инженерной техники (оборудования) и др.

Внутри рабочего карьера устанавливают гидродомкраты и гидравлические машины со специальным механизмом.

В принимающем карьере размещают сварочное и другое оборудование.

После выхода штанги внутри принимающего котлована, к ней подсоединяется пластиковая труба с помощью специального крепежа.

Гидромашина протягивает трубопровод в обратном направлении. По мере вытаскивания, штанги раскручиваются в исходное состояние.

В завершение засыпают котлованы.

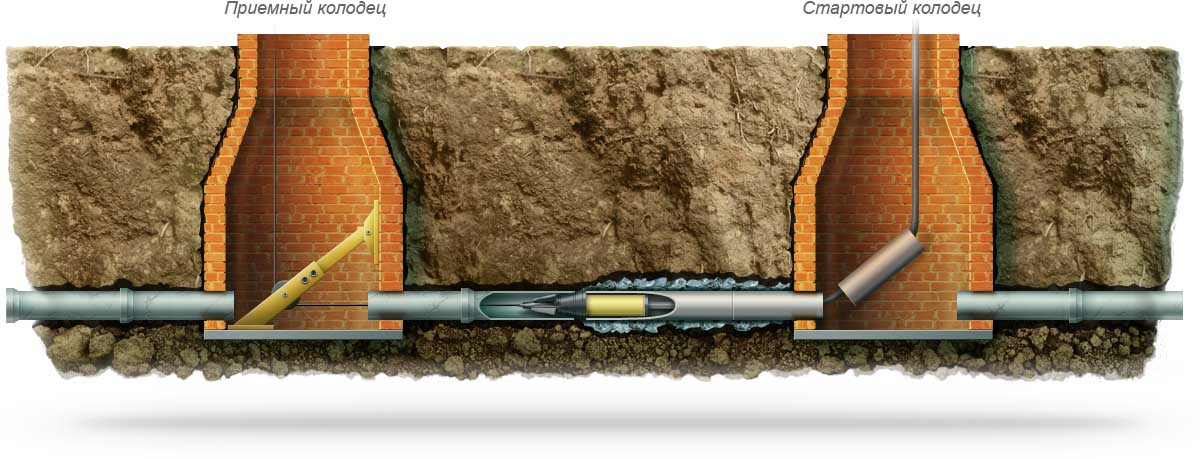

Реновация

Способ применяют, когда требуется увеличить пропускную способность трубопровода, нет необходимости (нецелесообразно) или невозможно использовать старые сети. Непригодную оболочку разрезают с использованием роликовых или неподвижных ножей. Затем расширителем увеличивают диаметр канала, вдавливая остатки старого трубопровода в почву. Потом вводят новые трубы большего диаметра.

Порядок действий при выполнении реновации:

Проектирование. Подготовка оборудования, материалов.

Выкапывание стартового и принимающего котлованов нужных размеров.

Монтаж гидродомкратов или гидравлических машин со специальным механизмом внутри входного карьера.

Внутри финишного котлована устанавливается сварочное и другое оборудование.

После выхода штанги внутри финишного котлована, к ней подсоединяется наконечник с ножами-расширителями, а затем труба или кабель через переходник — специальный крепеж.

Гидромашина увеличивает диаметр скважины и прокладывает трубопровод в обратном направлении.

Штанги вытаскиваются и раскручиваются в исходное состояние.

В завершение засыпают карьеры.

Монтаж труб методом прокола

Наиболее простой и распространенный способ бестраншейной прокладки труб. Применяется при строительстве относительно коротких коммуникаций диаметром 100–600 мм в глинистой почве или суглинках. Есть ограничения по протяженности труб. Например, максимальная длина трубопровода для профилей сечением 600 мм не должна превышать 60 м.

Суть метода в постепенном прокалывании земли с помощью гидравлических домкратов, которые толкают стальную трубу. На ее торце смонтирован острый конус. При использовании тонкого профиля наконечник можно не устанавливать. По мере прокалывания выполняется наращивание труб сваркой.

Преимущество этого бестраншейного метода в экономичности и высокой производительности. Нет необходимости извлечения почвы, которая просто уплотняется. Скорость прокладки труб при использовании гидравлического домкрата 4–6 метров в час. А ударно-вибрационная машина способна прокалывать землю с темпом до 40 м/ч. На участках с водопроницаемым грунтом, когда требуется пробурить скважину, нередко применяется технология гидропрокола. Здесь роль режущего инструмента играет мощная струя воды, размывающая землю.

Недостатки прокола в ограничении по длине трубопровода и сложности контролировать направление. Когда наконечник упирается в камни или другие твердые включения, есть вероятность ухода в сторону.

Прокол выполняется в несколько этапов:

Проектирование. Подготовка оборудования, материалов, стартового и финишного карьеров.

Монтаж во входном котловане гидравлического домкрата и сварочного оборудования.

Установка в домкрат трубы с наконечником.

Постепенное прокалывание почвы с наращиванием трубопровода.

Засыпка карьеров осуществляется после прокладки линии.

Монтаж труб методом продавливания

Технология применяется при строительстве стальных трубопроводов, сточных (канализационных) коллекторов или железобетонных туннелей диаметром 800–1720 мм. Принцип метода схож с проколом, но без использования наконечников. Вместо них монтируются режущие ножи, не препятствующие попаданию земли внутрь профиля трубы, где установлен футляр из стали. По мере наполнения грунт выводится наружу.

Бестраншейный метод используется для всех видов почвы при обустройстве коммуникаций протяженностью до 80–100 м. При необходимости сооружения более длинных трубопроводов, магистраль делят на несколько участков либо применяют другую технологию. Оптимальный грунт — песок, супесь, суглинка или глина.

Продавливание осуществляется с помощью 4–6 гидравлических домкратов с ходом штока 1,1–2,1 м. Оборудование комплектуется электронасосами высокого давления, обеспечивающими усилие в пределах 3 тысячи кН (3 тонн). При необходимости прокладки труб большого диаметра используются гидроустановки мощностью 10 тысяч кН.

Этапы продавливания труб:

Проектирование. Подготовка оборудования, материалов, стартового и финишного котлованов.

Монтаж во входном карьере опорной упоры (стены) и направляющих, гидравлических домкратов.

Установка в домкраты патрубков с футляром без наконечника.

Постепенное продавливание на длину штока с цикличным наращиванием патрубков. При укладке железобетонных труб нажим осуществляется на специальную раму, помещенную между проходным торцом и патрубками, передающими усилия.

Выемка земли чаще выполняется путем вытаскивания футляра с помощью каната. Опорожнение происходит через особый проем для разгрузки. Реже применяется гидроразмыв с последующей откачкой шлама либо измельчение грунта и извлечение шнеком.

В завершение выполняется демонтаж оборудования, засыпка котлованов.

Метод бестраншейного продавливания чаще используется для строительства магистральных водопроводов, сточной или напорной канализации, теплотрасс или других крупных трубопроводов под автомобильными и железнодорожными путями. Для промышленной прокладки труб применяются виброударные машины УВГ-51 или другой марки. Установки забивают патрубки вибромолотом. Пневмопробойники наиболее эффективны при укладке труб диаметром до 530 мм. Извлечение земли в этом случае не проводится.

Преимущество метода продавливания в оперативности монтажа при минимальных расходах. Работы выполняют 3–4 человека. Недостаток технологии в необходимости тщательного проектирования нового трубопровода. Он должен быть максимально прямолинейным без многочисленных изгибов и поворотов, которые могут провоцировать частые засоры.

Прокладка труб методом ГНБ

Технология горизонтально-направленного бурения предусматривает формирование в земле горизонтального канала, внутри которого прокладывается труба или кабель. Способ актуален для укладки профилей труб сечением 100–1000 мм. Он подходит для строительства разных сетей: канализации, водопроводы, кабельные линии и др. Существует два варианта проходки, которую можно выполнять при любых условиях:

- Раздельная. Предполагает предварительное обустройство шахты. Затем протягивается трубопровод или кабельная линия.

- Совмещенная. Бурение выполняется с одновременным проталкиванием труб по каналу.

Горизонтальная скважина для труб формируется с помощью буровой коронки, смонтированной на валу шнекового конвейера. Вращаясь со скоростью 5,1–31,9 об/мин, он обеспечивает извлечение грунта. Профиль подается лебедкой, укомплектованной полиспастом. Привод всех агрегатов осуществляется от дизельного двигателя. Скорость проходки современных установок в пределах 20 м/час. Они способны формировать шахты сечением 325–1420 мм длиной до 60 (120) м.

При необходимости бурения скважин больших размеров, работы проводятся в два этапа. Сначала делается шахта малого диаметра. Затем внутри выходного котлована на шнек монтируется расширитель. Установка вращается в обратном направлении, увеличивая сечения трубопровода.

Преимущество ГНБ по сравнению с другими бестраншейными технологиями в высокой производительности при небольшой мощности используемого оборудования. В то же время требуется дополнительно осуществлять выемку земли из шахты. Чтобы избежать такого неудобства, вместо коронок применяют специальные ножи пропеллерного типа. В этом случае излишки грунта раскатываются по краям шахты, снаружи трубопровода.

Наиболее эффективными для реализации технологии ГНБ считаются самоходные установки пневматического типа. Они способны формировать скважины с плотными стенками длиной в пределах 50 м диаметром 63–400 мм. Принцип их действия основан на ударном воздействии на почву с помощью специального ударника, совершающего поступательно-возвратные колебания под давлением воздуха.

Работы выполняют в следующем порядке:

Проектирование. Подготовка установок, вспомогательного оборудования, труб и расходных материалов.

Выкапывание стартового и финишного котлованов необходимых размеров.

Монтаж во входном котловане бурильной машины.

Формирование пилотной скважины с помощью коронки небольшого диаметра.

После прохода внутри выходного карьера коронка заменяется риммером — расширителем нужного диаметра.

Машина работает в обратном направлении, расширяя канал. При необходимости увеличение диаметра выполняется в 2 или 3 этапа.

Прокладка трубопровода или кабельной линии внутри шахты.

В завершение выполняется демонтаж оборудования, засыпка котлованов.

Технология ГНБ актуальна при строительстве новых трубопроводов внутри твердых пород под автомагистралями, ЖД-путями или другими объектами (сооружениями), включая водоемы. Существенный недостаток этого метода в перепаде высот на входе и выходе, что важно учитывать при прокладке сточных и канализационных коллекторов. В таких случаях, если по мере бурения появляются препятствия, их нужно обходить путем изменения направления, а не угла наклона шахты.